信頼駆動型ビジネスの基盤としての「工程知」

信頼駆動型ビジネスの基盤としての「工程知」

―― 日本産業の競争力を支える不可視資産と政策的含意 ――

序文

日本の産業競争力は、長らく技術力や品質の高さによって説明されてきた。しかし、国際市場で現在も日本の存在感が維持されている分野を冷静に見渡すと、その競争力の源泉は必ずしも大企業の先端技術や製品開発力のみにあるわけではない。むしろ、数多くの中小企業が工程の現場で担ってきた、目に見えにくい役割の積み重ねこそが、装置や生産システムを「止めない」力となり、日本産業全体の信頼を支えてきた。

半導体製造装置、精密機械、産業ロボット、車載部品といった分野では、装置や工程が一度停止すれば、瞬時に巨額の損失が発生する。このような産業において、日本製品や日本の生産システムが選ばれ続けている背景には、性能や価格を超えた「予定通り動き続ける」という信頼が存在する。そしてその信頼は、設計図や仕様書だけでは成立しない。材料のばらつき、装置の癖、工程間の微妙な相互依存といった現実を引き受け、問題が起きない状態を日常的に維持してきた中小企業の現場対応が、その基盤を形づくってきた。

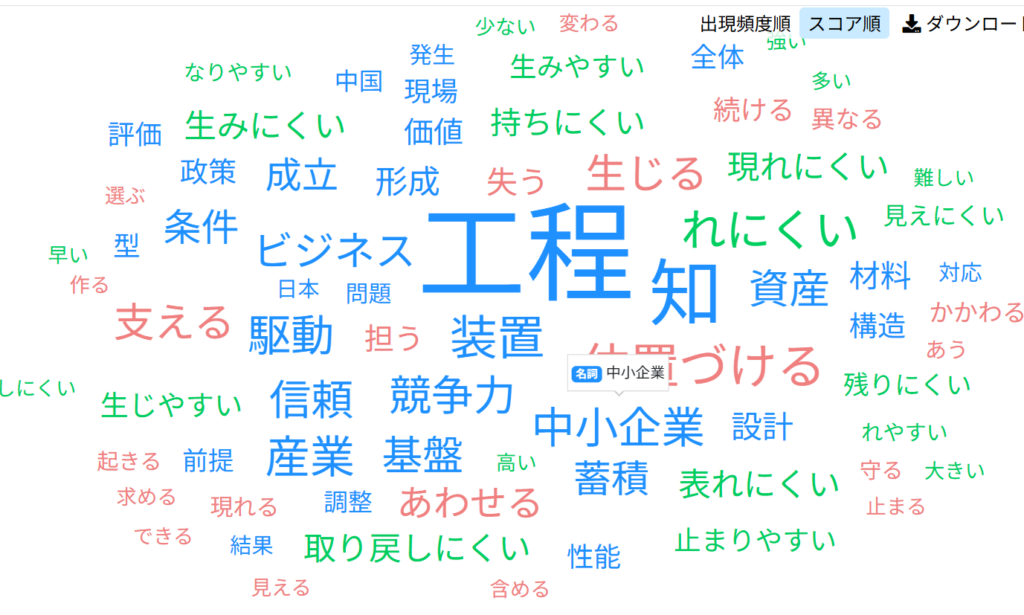

本レポートでは、このような産業構造を「信頼駆動型ビジネス」として捉え直し、その基盤を成す要素として「工程知」という概念を提示する。工程知とは、技能や技術の単なる集合ではなく、材料、装置、人、時間、工程間の関係性を含めて、生産全体を破綻なく成立させ続ける知である。この知は、長年にわたり中小企業の現場に蓄積されてきたが、その価値は統計にも財務諸表にも表れにくく、十分に認識されてこなかった。

本稿は、工程知の具体像を明らかにするとともに、それが失われた場合に現実に何が起きてきたのか、なぜ他国、とりわけ中国において同種の知が形成されにくいのかを、具体的な事例を交えて論じる。あわせて、工程知と従来「すりあわせ」と呼ばれてきた調整行為との違いを明確にし、中小企業が担ってきた役割を、技能や対応力に矮小化せず、産業全体を支える構造的資産として再定義する。

信頼駆動型ビジネスは、新たに導入すべき理想像ではない。すでに日本の産業と中小企業が、現実への対応の中で築いてきた姿そのものである。本レポートは、その価値を言語化し、政策としていかに位置づけ、守り、次世代へ引き継ぐべきかを考えるための基礎資料とすることを目的とする。

第1章 信頼駆動型ビジネスとは何か

日本産業の競争力は、かつては価格や性能、すなわち「どれだけ安く、どれだけ高性能なものを提供できるか」によって測られてきた。しかし現在、国際市場で日本企業がなお重要な位置を占めている分野を精査すると、この説明はもはや十分ではないことが明らかになる。半導体製造装置、精密機械、産業ロボット、車載部品といった分野に共通するのは、製品の性能差以上に、「工程が止まらないこと」そのものが価値として評価されている点である。

これらの分野では、装置や生産ラインが一度停止するだけで、数時間から数日のうちに数億円規模の損失が発生することも珍しくない。したがって、顧客が製品を選択する際の判断基準は、単なる初期性能や価格ではなく、「予定通り稼働し続けるか」「条件が変わっても安定して使えるか」という信頼性に移行している。言い換えれば、製品の価値は、導入時点ではなく、稼働期間全体を通じて評価されるようになったのである。

このようなビジネスの在り方を、本稿では「信頼駆動型ビジネス」と呼ぶ。信頼駆動型ビジネスとは、製品や装置を売り切ることを主目的とするのではなく、工程やシステムが破綻なく機能し続ける状態そのものを価値として提供するビジネスモデルである。その特徴は、成果が目に見える形で現れにくい点にある。信頼は、性能向上や新機能の追加としてではなく、「何も起きない」「想定外のトラブルが発生しない」という結果として現れるためである。

従来の性能競争型ビジネスでは、優れた仕様や数値が価値の根拠となり、トラブルは発生後に対応すべき例外とされてきた。しかし信頼駆動型ビジネスにおいては、トラブルが発生しないこと自体が本質的な価値となる。この転換は、企業の努力目標を「問題を解決する能力」から「問題を起こさない構造を作る能力」へと根本的に変えている。

この変化は、特定の企業が戦略的に選択した結果というよりも、産業環境の変化に対する現実的な適応の結果として生じてきた。生産設備の高度化と複雑化により、一つの工程の不具合が全体に及ぼす影響は飛躍的に大きくなった。また、製品ライフサイクルの短縮やグローバルな分業の進展により、後工程での修正ややり直しが困難になっている。こうした環境下では、従来のように問題が起きてから調整するという対応は、もはや許容されない。

その結果、市場は自然と「信頼」を選別基準とするようになった。高価であっても、導入後に安定稼働し、条件変更への対応が早く、原因究明が容易な製品や装置が選ばれる。このとき評価されているのは、単一の製品性能ではなく、設計、製造、立ち上げ、運用に至る一連の工程が一体として成立しているかどうかである。

注目すべきは、この信頼が大企業の技術力のみで成立しているわけではない点である。実際には、工程の現場で材料のばらつきや装置の癖を引き受け、条件を微調整し続けてきた中小企業の存在が、信頼駆動型ビジネスの基盤を形づくってきた。設計図や仕様書に明示されない部分を含めて工程を成立させる役割は、多くの場合、中小企業の現場に委ねられてきたのである。

このようにして形成された信頼は、短期的にはコストとして認識されがちである。しかし長期的には、工程停止や品質問題による損失を未然に防ぐという形で、極めて大きな経済的価値を生み出している。信頼駆動型ビジネスとは、効率や性能を否定するものではない。それらを前提としつつ、工程全体が成立し続けることを最優先に位置づけるビジネスモデルなのである。

本章で示したように、信頼駆動型ビジネスは、新たな理念として外部から導入されたものではない。日本産業が、価格競争や量的拡大が困難となる中で、現実への対応として築いてきた姿そのものである。次章では、この信頼を具体的に支えている要素として「工程知」という概念を取り上げ、その内容と意味をより詳細に検討する。

第2章 工程知とは何か

工程知とは、個人の熟練に依存する技能とも、装置や設計図に固定化された技術とも異なる概念である。技能が身体化された作業能力であり、技術が再現可能な形式知であるとすれば、工程知は、それらを前提としながらも、工程全体を破綻なく成立させ続けるための知である。本稿では工程知を、「材料、装置、人、時間、下流工程との関係を同時に見渡し、問題が顕在化する前に工程条件を整え続けるための知」と定義する。

工程知の特徴は、単一の作業や装置に閉じていない点にある。例えば、材料のロットが変わった際に、化学組成や粒径分布が規格内であっても、実際の加工挙動が微妙に変化することは少なくない。その変化が直ちに不良として現れるとは限らない場合でも、下流工程での歩留まり低下や、長期使用時の信頼性劣化として顕在化することがある。工程知とは、こうした「今は問題にならないが、後で効いてくる差異」を予見し、条件を事前に調整する判断力である。

同様に、装置にも固有の癖が存在する。設計上は同一仕様であっても、立ち上げ時期や使用履歴、微細な摩耗の状態によって、実際の挙動は装置ごとに異なる。工程知を持つ現場では、この装置差を前提として条件を設定し、装置が変わっても工程全体の安定性が維持されるよう調整が行われる。これは単なる経験則ではなく、材料特性、加工履歴、次工程の許容幅を統合的に理解した上での判断である。

重要なのは、工程知が「問題が起きた後の対処」ではなく、「問題が起きない状態を維持する」ために発揮される点である。工程が順調に回っている限り、工程知は可視化されにくい。品質トラブルや生産停止が発生しなければ、工程知の存在自体が意識されることは少ない。しかし、ひとたび工程知が失われると、これまで当然のように成立していた工程が急速に不安定化し、トラブルが頻発するようになる。この非対称性こそが、工程知の評価を難しくしてきた要因である。

工程知が主として中小企業の現場に蓄積されてきたのには、構造的な理由がある。中小企業は、多品種・少量生産や短納期対応を求められる中で、標準条件では処理しきれない案件を数多く引き受けてきた。図面通りに作るだけでは成立しない仕事に日常的に向き合う中で、材料ばらつきや装置差、工程間の相互作用を調整する能力が蓄積されてきたのである。

また、中小企業は下流工程や顧客との距離が近く、不具合が発生した際に、その影響がどの工程でどのように現れるかを直接経験する機会が多い。この経験の蓄積が、「どこまでが許容範囲で、どこからが危険域か」という暗黙の判断基準を形成してきた。工程知とは、こうした判断基準が体系化されないまま、しかし確実に現場に根付いてきた知の層である。

ここで注意すべきは、工程知が単なる属人的な勘や経験にとどまるものではない点である。工程知は、技能や技術を統合し、工程全体を成立させるための判断構造であり、特定の個人がいなくなった瞬間に完全に失われるものではない。むしろ、複数の現場担当者や企業間のやり取りの中で共有され、更新されてきた知である。この意味で、工程知は企業内に閉じた資産ではなく、産業集積の中で形成された社会的資産とも言える。

信頼駆動型ビジネスが成立するためには、工程が止まらないことが前提となる。そして工程が止まらないためには、装置や設計の完成度だけでなく、工程知による継続的な調整が不可欠である。工程知は、製品や装置の背後にあって直接は見えないが、信頼という価値を現実のものとして支えている中核的要素なのである。

次章では、工程知が失われた場合に何が起きるのかを、具体的な失敗例を通じて検討するとともに、なぜこの工程知が他国、とりわけ中国において形成されにくいのかという点についても論じる。

第3章 工程知と「すりあわせ」の違い

日本の製造業は長らく「すりあわせ型」と形容されてきた。この言葉は、標準化やモジュール化に対置される日本的特徴を説明する際に一定の役割を果たしてきたが、信頼駆動型ビジネスの基盤となっている工程知を捉える概念としては不十分である。なぜなら、「すりあわせ」という表現は、あたかも問題が生じた後に関係者が柔軟に対応する行為を指すように受け取られがちであり、工程知が持つ構造的・予防的な性格を見えにくくしてしまうからである。

すりあわせとは、本質的には、計画や設計の想定と現実との間に生じたズレを、事後的に調整する行為である。仕様通りに動かない装置に対して条件を微調整する、部品同士の相性問題を現場で修正する、といった対応が典型例である。こうした対応は確かに日本の現場の強みであり、高度な技能や経験がなければ成立しない。しかし、すりあわせは基本的に「問題が顕在化した後」に発動するものであり、発生したズレをどう埋めるかに焦点が当たっている。

これに対して工程知は、問題が表面化する前に、工程全体が破綻しない状態を成立させ続けるための構造である。工程知が働いている現場では、すりあわせ自体が必要最小限に抑えられている。材料ロットの変更、装置の更新、工程条件の微細な変化といった要因があっても、それが不良や停止として顕在化しないよう、事前に条件が組み直されているからである。

例えば、ある加工工程で材料特性に微妙な変動があった場合、すりあわせ的な対応では、不具合が発生してから原因を特定し、条件を修正することになる。一方、工程知が蓄積された現場では、材料変更の情報が入った時点で、加工条件や検査条件、さらには下流工程への影響までを見越した調整が行われる。その結果として、工程は「何も起きないまま」継続する。この「何も起きない状態」を成立させている点こそが、工程知の本質である。

もう一つ重要な違いは、再現性と継承性である。すりあわせは、特定の個人の経験や勘に強く依存する場合が多く、その場では解決できても、条件が変われば再び問題が生じやすい。また、対応の理由や判断基準が明文化されにくいため、他者や他拠点への展開が難しい。一方、工程知は、複数の判断の積み重ねが工程条件や運用ルールとして組み込まれており、個人が入れ替わっても工程の安定性が維持されやすい。

工程知は属人的でない、というよりも、属人的な判断が組織や工程の中に吸収されていく点に特徴がある。現場で得られた知見は、条件設定や検査基準、工程配列の見直しといった形で固定化され、次の案件では「考えなくても成立する状態」として活用される。この蓄積によって、工程全体の再現性が高まり、信頼性が構造として内在化していく。

ここで留意すべきは、工程知が高度な計画主義や完全な事前設計を意味するものではないという点である。工程知は、不確実性が存在することを前提に、その不確実性が破綻につながらないように余白を設計する知である。すりあわせが「想定外への対応」であるとすれば、工程知は「想定外が起きても破綻しない構え」を作ることである。

日本の製造業が国際的に評価されてきた「止まらない」「外さない」力は、単なるすりあわせの巧みさによって支えられてきたのではない。むしろ、すりあわせを必要としない状態を、工程としてあらかじめ成立させてきた点に本質がある。この点を曖昧にしたまま「すりあわせ型」という言葉で総括してしまうことは、日本産業の競争力の源泉を過小評価することにつながる。

信頼駆動型ビジネスを支えているのは、問題解決能力としてのすりあわせではなく、問題が問題として現れない状態を作り続ける工程知である。この違いを明確に認識することが、工程知を社会的資産として位置づけ、次世代に継承していくための前提となる。

第4章 工程知が失われた場合に起きた具体的失敗

工程知の価値は、その存在によって可視的な成果が生まれるというよりも、問題が発生しない状態が維持されることで発揮される。そのため、工程知は平常時には評価されにくい。しかし一度失われると、その欠落は工程停止、品質不良、保証コストの増大といった形で一気に顕在化する。本章では、工程知が十分に継承・移転されなかった結果として生じた具体的失敗を取り上げ、工程知が単なる現場技能ではなく、産業に内在するリスク管理資産であることを明らかにする。

第一の例は、半導体製造装置の海外展開における立ち上げ失敗である。日本製の半導体製造装置は、性能指標や仕様上は世界最高水準にあることが多い。しかし、国内で長年運用されてきた装置を海外工場にそのまま持ち込んだ際、立ち上げに想定以上の時間を要するケースが繰り返し発生してきた。装置自体の性能に問題があるのではなく、装置の癖や微妙な条件依存性、それを前提とした運用ノウハウが十分に共有されていなかったことが原因である。

国内では、装置のわずかな挙動変化に対して、材料条件、前工程、保全周期を含めた調整が暗黙のうちに行われていた。ところが海外拠点では、設計仕様とマニュアルに基づく運用が前提となり、条件の微調整が後追いでしか行われない。その結果、歩留まりが安定せず、試運転期間が長期化し、結果として装置が「止まりやすいもの」と評価される事態が生じた。この現象は、工程知が装置の外側に存在していたことを示している。

第二の例は、自動車部品における品質問題である。グローバル調達の進展に伴い、同一図面に基づく部品を海外サプライヤーに切り替えた結果、設計上は問題がないにもかかわらず、実車組み付け後に異音や耐久性低下が発生した事例が報告されている。原因を調査すると、材料ロットごとのばらつきや加工条件の微差が、下流工程での応力集中や摩耗挙動に影響していたことが判明するケースが少なくない。

国内の中小企業が担っていた工程では、こうしたばらつきが前提として織り込まれ、条件設定や検査方法が調整されていた。しかし、工程知が十分に移転されないまま調達先が変更されると、「図面通りに作っているのに不具合が出る」という事態が生じる。この種の問題は、設計変更や材料変更では解決しにくく、結果として保証対応やリコールといった形で顕在化する。ここでも、工程知の欠如がリスクとして表面化している。

第三の例は、希土類磁石の量産工程が海外に移転した後に生じた装置不調である。希土類磁石は、外形寸法や磁気特性が規格内に収まっていても、組織の微細な差異がモーターや装置全体の挙動に影響を与える。国内で製造されていた際には、磁石の特性ばらつきを前提に、組み込み工程や制御条件が調整されていた。しかし、量産工程が海外に移行し、磁石供給の特性分布が変化すると、同じ設計の装置でも振動や発熱、寿命低下といった問題が顕在化することがあった。

この場合、問題は磁石単体の品質不良ではない。磁石特性のわずかな変化が、装置全体の動作安定性に影響を及ぼすにもかかわらず、その影響を吸収する工程知が国内側に十分残っていなかったことが本質である。結果として、装置メーカーは設計の見直しや追加試験を余儀なくされ、開発期間とコストが増大する。このような事例は、工程知が部品単体ではなく、工程間の関係性に宿る知であることを示している。

これらの失敗事例に共通するのは、工程知が「現場対応力」として過小評価され、移転や継承の対象として十分に扱われなかった点である。工程知が存在する間は、問題が起きないため、その価値は認識されにくい。しかし、一度失われると、工程停止、品質不安、保証リスクといった形で、企業活動の根幹を揺るがす影響を及ぼす。

したがって、工程知は技能や技術の付随物ではなく、産業が内包するリスクを低減するための構造的資産であると位置づける必要がある。信頼駆動型ビジネスにおいて「止まらないこと」「外さないこと」が競争力の源泉である以上、工程知は単なる現場の工夫ではなく、企業および産業全体が戦略的に維持・継承すべき基盤である。

第5章 なぜ中国は工程知を持ちにくいのか

工程知の有無は、国民性や企業努力の多寡によって決まるものではない。工程知は、どのような評価軸のもとで産業が運営され、どのような成功が報われてきたかという、産業構造と制度の積み重ねによって形成される。本章では、中国において工程知が体系的に蓄積されにくい理由を整理し、その対比を通じて、日本の産業がどのような条件のもとで工程知を育んできたのかを明らかにする。

第一に、中国の製造業は、長らく「生産量」「コスト」「立ち上げ速度」を最優先とする評価体系のもとで発展してきた。中国の強みは、大規模投資を短期間で実行し、量産体制を迅速に構築する能力にある。実際、家電、IT機器、EV関連部材などの分野では、世界最大規模の生産能力が短期間で形成されてきた。しかしこの評価体系では、「問題が起きない状態を長期間維持すること」よりも、「一定水準の品質を満たした製品を、いかに早く大量に供給できるか」が重視される。

その結果、工程の安定性や再現性を長期的に磨き込む行為は、短期的な成果として評価されにくい。工程知は、量産が安定した後に初めて価値を持つが、その時点では次の設備投資や次の製品への移行が優先されることが多い。この構造は、工程知が蓄積される前に工程が刷新される状況を生みやすい。

第二に、人材の定着率の低さが工程知の蓄積を妨げている。中国の製造現場では、技術者や現場管理者の流動性が高く、より高い報酬や条件を求めて転職することが一般的である。これは個人にとって合理的な行動であり、産業全体の活力を高める側面も持つ。しかし、工程知は個人の技能とは異なり、長期間にわたって同じ工程を見続け、微細な変化と結果を結びつけることで初めて形成される。

人材が短期間で入れ替わる環境では、「なぜこの条件が必要なのか」「どこまで許容できるのか」といった暗黙の判断基準が組織に残りにくい。結果として、工程はマニュアル化された操作の集合となり、想定外の変動に対して脆弱になりやすい。この点は、長期雇用を前提としてきた日本の中小企業の現場と対照的である。

第三に、工程間分業の強さが、工程全体を俯瞰する視点を生みにくくしている。中国の製造業では、工程ごとの専門化と外注化が進んでおり、原材料、加工、組立、検査が異なる企業や拠点に分かれているケースが多い。この分業体制は、スケール拡大やコスト削減には有効であるが、工程間の微妙な因果関係を把握し、全体最適を維持することを難しくする。

工程知は、前工程のわずかな変化が後工程にどのような影響を与えるかを理解し、それを事前に吸収する知である。工程が細かく分断され、責任範囲が明確に区切られている環境では、「自工程の仕様を満たしている以上、それ以上の配慮は不要」という判断が合理的になりやすい。その結果、工程全体の安定性を担保する役割が構造的に空白となる。

第四に、経営における「信頼価値」の位置づけの違いがある。日本の装置産業や部品産業では、「止まらないこと」「外さないこと」が顧客との長期関係の基盤となり、それ自体が競争力として認識されてきた。一方、中国の多くの製造分野では、取引関係が比較的短期であり、価格や納期、供給量が主要な交渉軸となることが多い。この環境では、工程を長期にわたって安定させるための投資は、必ずしも回収が見込めるものとして評価されにくい。

重要なのは、これが中国の「欠点」ではなく、中国が担ってきた役割と成功体験の帰結であるという点である。中国は、世界の製造業において「量とスピード」を担うことで成長してきた。その構造の中では、工程知よりも設備能力と資本投入が競争力の源泉となる。

対照的に、日本の産業は、量と価格での競争が困難になる中で、「止めない」「壊さない」という信頼価値に適応せざるを得なかった。その過程で、工程知が中小企業の現場に蓄積され、結果として装置産業や高信頼部材の競争力を支える基盤となったのである。

したがって、「なぜ中国は工程知を持ちにくいのか」という問いは、「なぜ日本では工程知が生まれたのか」という問いの裏返しでもある。工程知は、意図的に模倣したり、短期間で移転したりできるものではない。それは、産業構造、評価軸、人材の時間的蓄積が重なった結果として形成される、日本産業の静かな強みなのである。

第6章 工程知を産業資産としてどう位置づけるか

工程知は、日本産業の競争力を実質的に支えてきたにもかかわらず、統計にも政策文書にもほとんど現れてこなかった。その理由は明確である。工程知は、設備や特許のように形式知として可視化されにくく、成果が「問題が起きないこと」として現れるため、評価の対象になりにくかったからである。しかし、信頼駆動型ビジネスが産業競争力の中核となりつつある現在、この不可視資産を放置することは、産業基盤そのものを弱体化させるリスクを伴う。

第一に指摘すべきは、工程知を個別企業、とりわけ中小企業の「属人的努力」に委ね続けることの限界である。工程知は、長年の試行錯誤と経験の蓄積によって形成されるが、その担い手が高齢化し、事業承継や人材確保が困難になる中で、自然消滅の危険性が高まっている。工程知が失われた後に初めて、その価値を認識しても、再構築には長い時間とコストを要する。この点で、工程知は文化財やインフラと同様、失ってからでは取り戻しにくい資産である。

したがって、工程知を産業資産として位置づける第一歩は、「存在を認識すること」である。具体的には、工程知を統計や調査の対象に含める必要がある。例えば、製造業の競争力調査や中小企業実態調査において、「工程安定性への寄与」「下流工程への影響を考慮した条件設定の有無」「長期的な不具合低減への取り組み」といった項目を設けることで、工程知の存在を間接的に把握することが可能となる。これは工程知を数値化することを目的とするものではなく、政策の視野に入れるための入口である。

第二に、中小企業政策との接点である。従来の中小企業支援は、設備投資、IT導入、販路開拓といった「見える成果」を重視してきた。しかし、信頼駆動型ビジネスにおいて重要なのは、工程を止めない力、すなわち失敗を未然に防ぐ能力である。この観点からは、工程改善や不具合未然防止に関する取り組みを、補助金や支援策の正当な対象として明確に位置づける必要がある。

例えば、新設備導入そのものではなく、「既存設備を安定運用し続けるための条件最適化」や、「工程間のばらつきを吸収するための試験・検証」を支援対象とすることで、工程知の蓄積を後押しできる。これは中小企業にとって、短期的な売上には直結しにくいが、長期的な取引継続に不可欠な活動である。

第三に、産業政策との関係である。日本が国際競争力を維持している半導体製造装置、精密機械、産業ロボットといった分野では、装置単体の性能以上に、「止まらないこと」「条件変更に耐えること」が価値となっている。これらの分野において、工程知は装置性能の一部として機能しているにもかかわらず、政策上は装置や材料といった有形資産に焦点が当たりがちであった。

工程知を産業資産として位置づけるとは、装置や材料と同列に扱うことではない。むしろ、それらを機能させ続けるための前提条件として、工程知を明示的に認識することである。研究開発支援においても、新技術の創出だけでなく、「既存技術を安定して使い続けるための知」の継承・高度化を対象に含めることで、信頼価値を基盤とした競争力を強化できる。

第四に、経済安全保障政策との接点である。経済安全保障の議論では、資源や部材の供給確保が注目されやすい。しかし、供給が確保されていても、それを安定して使いこなす工程知が失われていれば、実質的な自立性は確保できない。特に、希土類磁石や高機能材料のように、微細な特性差が装置性能に直結する分野では、工程知の喪失は装置産業全体の脆弱化につながる。

この意味で、工程知は「静かな経済安全保障資産」である。輸出規制や供給途絶といった外的ショックが生じた際、国内で工程を安定させ続けられるかどうかは、工程知の有無に大きく依存する。工程知を守ることは、単なる中小企業支援ではなく、国家としての産業耐性を高める行為である。

以上を踏まえると、工程知を産業資産として位置づけるとは、工程知を管理対象にすることでも、標準化によって固定化することでもない。それは、工程知が価値を生む条件を壊さないように、政策・制度・評価軸を設計し直すことである。信頼駆動型ビジネスが日本産業の現実であるならば、その基盤である工程知を不可視のまま放置することは許されない。工程知を「あるもの」として扱うこと、その前提に立って政策を構築することこそが、これからの日本産業に求められる姿勢である。

終章 信頼を支える知を、社会の選択として守る

本書を通じて見てきたように、日本の産業競争力は、もはや価格や性能の優劣によって単純に測れるものではない。むしろ、日本が国際市場で選ばれ続けている領域の多くは、「工程が止まらないこと」「外れないこと」「想定外に強いこと」といった、信頼に基づく価値によって支えられている。信頼駆動型ビジネスとは、新たに設計された理想モデルではなく、日本の産業と社会が現実への適応の中で、半ば無意識に到達してきた経済のかたちである。

その基盤にある工程知は、個々の中小企業や現場の努力の集積として形成されてきた。しかし、それは偶然に委ねてよい資源ではない。工程知は、失われたときに初めてその価値が認識されるが、失ってから再構築することは極めて困難である。人口減少、事業承継の停滞、短期成果を求める評価体系が進む中で、工程知は今まさに脆弱な局面に置かれている。

重要なのは、工程知を「過去の成功体験」や「日本的な美徳」として語ることではない。工程知は、信頼駆動型ビジネスが成立するための前提条件であり、産業のリスク耐性を支える知的インフラである。この認識に立たない限り、日本の強みは可視化されず、政策の射程にも入らないまま、静かに失われていく。

信頼を支える知を守るとは、すべてを標準化し、管理し、数値化することではない。むしろ、工程知が育まれてきた環境――長期的な取引関係、現場に裁量が残る工程設計、問題が起きないことを評価する文化――を壊さないことが重要である。そのうえで、工程知が社会にとってどのような価値を生んでいるのかを、言葉として整理し、共有することが求められている。

信頼駆動型ビジネスは、日本社会が成熟期に入ったからこそ選び取ってきた合理的な進路である。それは急成長や派手な成功を約束するものではない。しかし、生活と産業が同じ方向を向き、長期的な安定と予測可能性をもたらす経済モデルである。その基盤となる工程知を、社会の選択として守り、育て、引き継ぐことは、産業政策であると同時に、社会のあり方そのものに関わる選択である。

最後に、本書の議論を踏まえ、今後実践されるべき要点を整理する。

- 工程知を「属人的技能」ではなく、「工程を成立させ続ける知的資産」として明確に位置づけること

- 中小企業政策において、設備投資や売上成長だけでなく、工程安定性・未然防止への取り組みを正当な支援対象とすること

- 産業政策において、新技術開発と同時に、既存技術を信頼性高く使い続けるための知の継承を重視すること

- 経済安全保障の文脈で、資源・部材の確保だけでなく、それを使いこなす工程知を国家的耐性の一部として認識すること

- 工程知が評価され、担い手が誇りを持てる言語と指標を整備し、社会に「見える形」で共有すること

信頼を支える知は、声高に主張されることは少ない。しかし、それがあるからこそ、日本の産業は今日まで静かに選ばれ続けてきた。その知を守るかどうかは、技術の問題ではなく、社会としての意思の問題である。本書が、その選択を考えるための一助となることを願う。

2026年1月8日 原田幸明